L'impianto di trasmissione AGCO è stato completato nell'ambito del progetto di investimento ad alta tecnologia di 38 milioni di dollari di Valtra

AGCO Corporation (NYSE: AGCO), leader mondiale nella progettazione, produzione e distribuzione di macchine agricole e tecnologie agricole di precisione, ha annunciato oggi che l'espansione dell'impianto di trasmissione Valtra di Suolahti è stata completata nei tempi previsti, portando con sé migliaia di metri quadrati di nuovi spazi produttivi. Questo importante investimento modernizza la produzione e migliora le condizioni di lavoro.

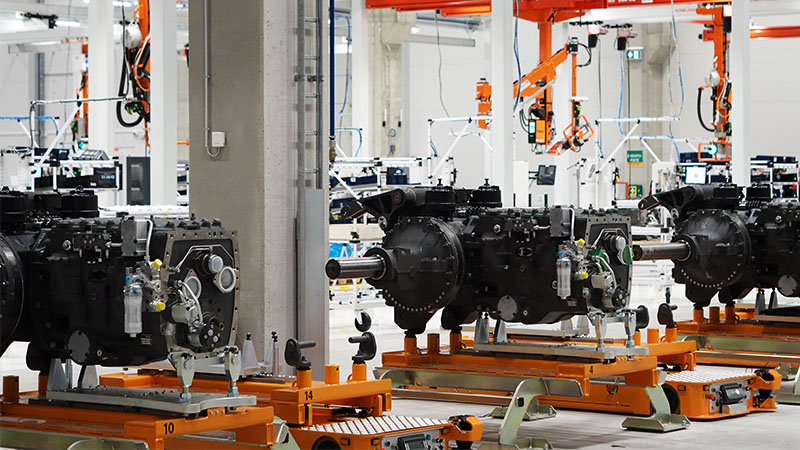

L'espansione consente la produzione delle nuove trasmissioni a variazione continua (CVT) AGCO. Attualmente, lo stabilimento produce cambi per i trattori Valtra serie N e T fornisce trasmissioni per il mercato sudamericano e componenti per altri impianti di produzione AGCO. L'introduzione del nuovo banco di prova per le trasmissioni delle serie Valtra Q e S facilita la produzione di trattori con prestazioni più elevate e soddisfa la crescente domanda dei clienti.

Il progetto di espansione globale è unico per le dimensioni dello stabilimento di Suolahti. L'aumento della capacità produttiva dei CVT AGCO contribuirà a soddisfare la crescente domanda di Valtra e di altri marchi AGCO.

“Il nostro stabilimento di Suolahti svolge un ruolo fondamentale nella rete globale di produzione di trattori e componenti di AGCO”, ha dichiarato Tim Millwood, Senior Vice President, Chief Supply Chain Officer di AGCO. “Il completamento dell'espansione dei CVT a Suolahti ci consente di soddisfare la crescente domanda non solo di CVT AGCO per Valtra, ma anche di altri marchi leader di AGCO”.

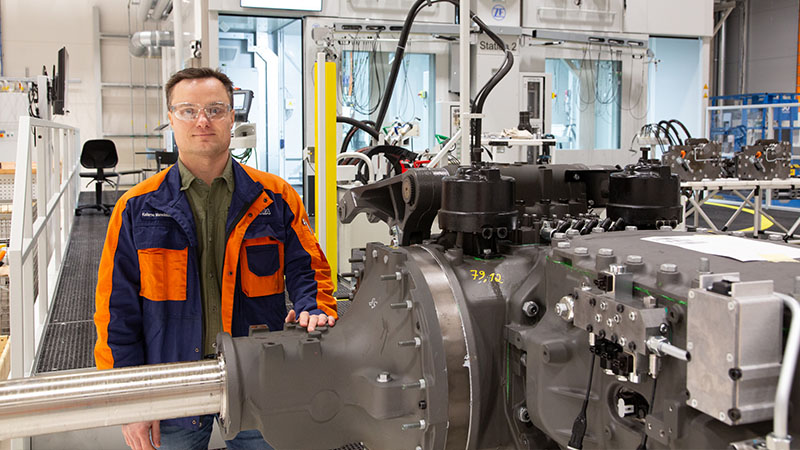

“Questo investimento ci consentirà di raddoppiare la nostra capacità di trasmissione e di apportare nuove competenze alla gamma di trattori Valtra”, afferma Kullervo Mansikkala, Transmission Plant Manager. “Inoltre, creerà nuovi posti di lavoro a Suolahti. Stiamo migliorando la sicurezza e l'ambiente di lavoro del nostro team grazie a una maggiore automazione e a una lavorazione di precisione, che garantirà un luogo di lavoro più pulito e silenzioso”.

La tecnologia all'avanguardia è stata al centro del progetto di espansione. Il nuovo impianto di produzione è stato progettato utilizzando un gemello digitale, una replica virtuale in tempo reale dell'intero impianto di produzione, comprese le macchine, i processi e i flussi di lavoro, che ha permesso di simulare l'efficienza produttiva, la sicurezza e l'ergonomia dei lavoratori. Questo approccio consente di avviare la produzione a livello ottimale.